Саратовский государственный технический университет

КОНТРОЛЬНАЯ РАБОТА по дисциплине «Метрология, стандартизация и сертификация»

Задача 1

Для заданных в табл. 1 приложения исходных данных рассчитать и выбрать посадку с зазором для подшипника скольжения. Построить схему расположения полей допусков выбранной посадки с указанием числовых значений размеров, отклонений, допусков и зазоров.

Задача 2

Для заданных в табл. 2 приложения исходных данных рассчитать и выбрать посадку с натягом для гладкого цилиндрического сопряжения. Построить схему расположения полей допусков выбранной посадки с указанием числовых значений размеров, отклонений, допусков и натягов.

Задача 3

При многократном (n=25) измерении диаметра вала были получены результаты, приведенные в табл.1. Необходимо построить гистограмму, определить результат измерения, оценить его точность и определить границы доверительного интервала с вероятностью Р=0,95 Результат измерения представить в стандартном виде.

1. МЕТОДИКА РАСЧеТА И ВЫБОРА ПОСАДОК С ЗАЗОРОМ

В ПОДШИПНИКАХ СКОЛЬЖЕНИЯ

Выбор посадок в подшипниках скольжения основан на определении условий, обеспечивающих жидкостное трение между вращающейся цапфой и вкладышем подшипника (в подшипниках скольжения вал назван цапфой, втулка – вкладышем).

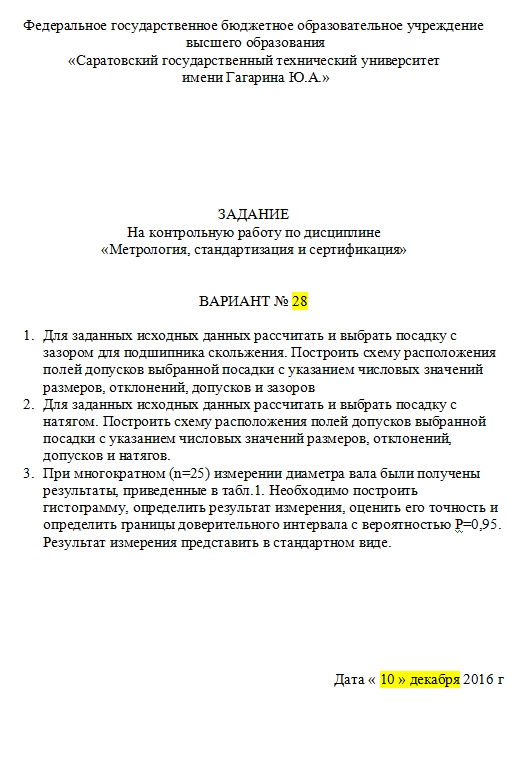

Расчет ведется из условий вращения вала в опорном подшипнике с постоянной скоростью при постоянном по величине и направлению давлении вала на опору. Наибольшее распространение получили гидродинамические подшипники, в которых смазочный материал увлекается вращающейся цапфой или вкладышем подшипника. В результате этого возникает гидродинамическое давление, превышающее нагрузку на опору и стремящееся расклинить поверхность цапфы и вкладыша. При этом вал отделяется от поверхности вкладыша и смещается по направлению вращения (рис. 1).

Когда вал находится в состоянии покоя, поверхность опорной цапфы соприкасается с вкладышем подшипника по нижней образующей, а по верхней имеется зазор: S = D — d. При определенной частоте вращения вала (остальные факторы постоянны) создается равновесие гидродинамического давления и сил, действующих на опору.

Положение вала в состоянии равновесия определяется абсолютным ℮ и относительным c = 2℮/S эксцентриситетами. Поверхности цапфы и вкладыша при этом разделены переменным зазором, равным hmin в месте их наибольшего сближения и hmax = S — hmin на диаметрально противоположной стороне. Наименьшая толщина масляного слоя hmin связана с относительным эксцентриситетом c зависимостью [1]:

. (1)

Рис. 1. Схема положения цапфы в состоянии покоя (штриховая линия)

и при установившемся режиме работы подшипника: О – центр вкладыша;

О1 – центр цапфы в состоянии покоя; О’1 – центр цапфы в режиме работы

Согласно гидродинамической теории смазки, несущая способность слоя в подшипнике (при его неразрывности) определяется следующим выражением [1]:

, (2)

где R – радиальная нагрузка, Н;

m – динамическая вязкость смазки, H·c/м2;

w – угловая скорость вращения вала, рад/с;

l – номинальная длина подшипника, м;

d – номинальный диаметр соединения, м;

y – относительный зазор, равный отношению ;

CR – безразмерный коэффициент нагруженности подшипника.

Относительный зазор y определяется по эмпирической формуле:

, (3)

где V – окружная скорость вращения цапфы, м/с:

. (4)

Определив окружную скорость вращения цапфы V и подсчитав величины относительного зазора y и оптимального диаметрального S = D — d, выбирают посадку по стандартным таблицам предельных зазоров таким образом, чтобы величина среднего зазора выбранной посадки S была наиболее близка к расчетной величине зазора S:

, (5)

где Smin, Smax – значения наибольшего и наименьшего зазоров выбранной посадки. Посадки рекомендуется назначать в системе отверстия. Посадки типа , дающие зазор, равный нулю, выбирать не следует.

Выбранная посадка проверяется на условие неразрывности масляного слоя:

hmin ≥ hж.т. ≥ К(RzD + Rzd + hg),

где hж.т. – слой смазки, достаточный для обеспечения жидкостного трения;

RzD, Rzd – высота микронеровностей вкладыша и цапфы подшипника;

hg – добавка, учитывающая отклонения нагрузки, скорости, температуры и других условий работы (в общем случае, когда неизвестны конкретные условия работы подшипника, hg принимают равным 2 мкм);

К – коэффициент запаса надежности по толщине масляного слоя (принимается ³ 2).

Для определения hmin нужно найти значение относительного эксцентриситета c, который определяется по найденному значению CR и отношению с помощью табл. 1.

Из (2) имеем:

Следует стремиться, чтобы значение относительного эксцентриситета c ³ 0,3, так как в противном случае могут возникнуть самовозмущающиеся колебания вала. Если c < 0,3, то следует внести изменения в значения исходных данных.

Определив c, находят наименьшую величину масляного слоя выбранной посадки:

где S – среднее значение выбранной посадки.

В заключение находится величина действительного коэффициента запаса надежности:

Посадка обеспечивает жидкостное трение, если Kq > 2.

Таблица 1

Коэффициент нагруженности CR для подшипников с углом охвата 180° [3]

| Относительный эксцентриситет c | Коэффициент нагруженности CR при l/d | |||||||||||

| 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 | 1,1 | 1,2 | 1,3 | 1,5 | 2,0 | |

| 0,3 | 0,089 | 0,133 | 0,182 | 0,234 | 0,287 | 0,339 | 0,391 | 0,440 | 0,487 | 0,529 | 0,610 | 0,673 |

| 0,4 | 0,141 | 0,209 | 0,283 | 0,361 | 0,439 | 0,515 | 0,589 | 0,658 | 0,723 | 0,784 | 0,891 | 1,091 |

| 0,5 | 0,216 | 0,317 | 0,427 | 0,538 | 0,647 | 0,754 | 0,853 | 0,974 | 1,033 | 1,111 | 1,248 | 1,483 |

| 0,6 | 0,339 | 0,493 | 0,655 | 0,816 | 0,972 | 1,118 | 1,253 | 1,377 | 1,489 | 1,590 | 1,760 | 2,070 |

| 0,65 | 0,431 | 0,622 | 0,819 | 1,014 | 1,199 | 1,371 | 1,528 | 1,689 | 1,796 | 1,912 | 2,099 | 2,446 |

| 0,7 | 0,573 | 0,819 | 1,070 | 1,312 | 1,538 | 1,745 | 1,929 | 2,097 | 2,247 | 2,379 | 2,600 | 2,981 |

| 0,75 | 0,776 | 1,098 | 1,418 | 1,720 | 1,965 | 2,248 | 2,469 | 2,664 | 2,838 | 2,990 | 3,242 | 3,671 |

| 0,8 | 1,079 | 1,572 | 2,001 | 2,399 | 2,754 | 3,067 | 3,372 | 3,580 | 3,787 | 3,968 | 4,266 | 4,778 |

| 0,85 | 1,775 | 2,428 | 3,036 | 3,580 | 4,053 | 4,459 | 4,808 | 5,106 | 5,364 | 5,586 | 5,947 | 6,545 |

| 0,9 | 3,195 | 4,261 | 5,214 | 6,029 | 6,721 | 7,294 | 7,772 | 8,186 | 8,533 | 8,831 | 9,305 | 10,091 |

| 0,925 | 5,055 | 6,615 | 7,956 | 9,072 | 9,992 | 11,753 | 11,880 | 11,910 | 12,350 | 12,730 | 13,340 | 14,340 |

| 0,95 | 8,393 | 10,706 | 12,640 | 14,140 | 15,370 | 16,370 | 17,180 | 17,860 | 18,430 | 18,910 | 19,680 | 20,970 |

| 0,975 | 21,000 | 25,620 | 29,170 | 31,880 | 33,990 | 35,660 | 37,000 | 38,120 | 39,040 | 39,510 | 41,070 | 43,110 |

| 0,99 | 65,26 | 75,86 | 83,21 | 88,90 | 92,89 | 96,35 | 98,95 | 101,200 | 102,900 | 104,400 | 106,800 | 110,800 |

Примечание. Промежуточные значения получать интерполяцией табличных значений.

Для выбранной посадки приводится схема расположения полей допусков с указанием предельных размеров и отклонений отверстия и вала, минимального, максимального и среднего зазоров, допусков отверстия, вала и допусков посадки.

2. МЕТОДИКА РАСЧеТА И ВЫБОРА ПОСАДОК С НАТЯГОМ

Посадки с натягом предназначены для получения неподвижных неразъемных соединений с целью передачи заданного крутящего момента Мкр или осевого усилия Roc; относительная неподвижность деталей обеспечивается при этом силами сцепления (трения), возникающими на контактирующих поверхностях вследствие их деформации, создаваемой натягом при сборке.

Выбранная посадка с натягом должна удовлетворять двум требованиям.

- При минимальном натяге посадка с натягом должна обеспечивать неподвижность соединения, то есть должно отсутствовать относительное смещение деталей под действием заданной нагрузки.

- При максимальном натяге посадка с натягом должна обеспечивать прочность соединяемых деталей; напряжения на поверхностях сопряженных деталей не должны превышать допустимых значений.

Эти два требования положены в основу расчета и выбора посадок с натягом, поэтому рассчитываются значения допустимых натягов и .

Посадка с натягом будет выполнять свое служебное назначение, передавать заданный крутящий момент или сдвигающее усилие, если момент от действия внешних сил будет меньше или равен моменту от сил упругости, возникающих вследствие натяга и создающих на поверхности деталей давление Р (рис. 3):

Мкр £ Мтр; Roc £ Rтр.

Момент трения

, (6)

где р – удельное давление на поверхности соединения, Па;

d – диаметр соединения, м;

l – длина соединения, м;

f – коэффициент трения при установившемся процессе. Значение f выбирается в пределах 0,08…0,25 в зависимости от вида материала, состояния трущихся поверхностей и способа запрессовки. В соединении, полученном сборкой под прессом, f = 0,08.

Из условия Мкр = Мтр определяют величину требуемого минимального удельного давления Рmin , при котором соединение передает заданный крутящий момент [3]:

(7)

Рис. 3. Расчетная схема неподвижного соединения:

d(D) – номинальный диаметр соединения, м; d1 – внутренний диаметр полого вала, м; D2 – наружный диаметр втулки, м; 1 – длина соединения, м;

Мкр – передаваемый крутящий момент

Величина необходимого минимального натяга, м, в результате которого на поверхности сопряжения возникает требуемое удельное давление Рmin, определяется по формуле [3]:

, (8)

где Pmin – наименьшее допустимое удельное давление, Па;

d – номинальный диаметр сопряжения, м;

Ed, ED – модули упругости материалов соединяемых деталей;

Cd, CD – коэффициенты, рассчитываемые по формулам (коэффициенты Ляме) в [3]:

(9)

где d1 – внутренний диаметр полого вала, м;

D2 – наружный диаметр обхватывающей детали, м;

mD, md – коэффициенты Пуассона для материала охватывающей и охватываемой деталей (значения Е и m даны в табл. 2).

Формула (8) не учитывает отклонений от идеального условия работы соединения, поэтому определяется величина допустимого минимального натяга Nmin с учетом ряда поправок [3]:

, (10)

где nt – поправка, учитывающая отличие рабочих температур деталей от температуры при сборке, а также различие коэффициентов линейного расширения материалов деталей;

nn – поправка, компенсирующая уменьшение натяга при повторных запрессовках;

nш – поправка, учитывающая смятие микронеровностей контактирующих при сборке поверхностей;

nu – поправка, учитывающая ослабление натяга под действием центробежных сил.

Коэффициент νyд, зависящий от отношения l/d и , выбирается по графику (рис. 4).

|

Рис. 4. График выбора коэффициента

В заданиях к курсовой работе температурные условия сборки и работы соединения при эксплуатации приняты идентичными, поэтому поправка nt не учитывается. Поправку nц для стальных деталей диаметром до 500 м, вращающихся со скоростью 30 м/с, также можно не принимать во внимание. Поправку nn не учитывать, так как в заданиях не предусматривается повторная запрессовка соединения. В формулу для определения Nmin следует внести лишь поправку nш, учитывающую частичное смятие микронеровностей (примерно 60% их высоты) деталей, образующих сопряжение:

,

где RzD и Rzd – высота микронеровностей отверстия и вала.

Тогда допустимый минимальный натяг будет определяться:

. (11)

Для определения допустимого натяга Nmах нужно найти наибольшее удельное давление на поверхностях сопряженных деталей.

На основании теории наибольших касательных напряжений максимальное допустимое удельное давление Pmах, при котором отсутствуют пластические деформации на сопрягаемых поверхностях деталей, определяется по формулам:

(12)

где sTD, sTd – пределы текучести материалов отверстия и вала (табл. 2).

Таблица 2

Значения модулей продольной упругости E, пределов текучести sT,

коэффициента Пуассона m [4]

| Материал | Модуль продольной упругости Е | Предел текучести sT, Па | Коэффициент

Пуассона m |

| 1 | 2 | 3 | 4 |

| Сталь 20 | (2,0…2,1) ×1011 | (25-30) ×107 | 0,24…0,28 |

| Сталь 25 | — # — | (28-35) ×107 | — # — |

| Сталь 30 | — # — | (30-35) ×107 | — # — |

| Сталь 35 | — # — | (32-38) ×107 | — # — |

| Сталь 40 | — # — | (34-40) ×107 | — # — |

| Сталь 45 | — # — | (36-45) ×107 | — # — |

| Сталь легированная | 2,1 10 | (30-130) ×107 | 0,25…0,30 |

| Чугун ВЧ 35 | (0,8…1,5) ×1011 | 22×107 | 0,23… 0,27 |

| Чугун ВЧ 40 | (0,8…1,5) ×1011 | 25×107 | 0,23… 0,27 |

| Чугун ВЧ 45 | (1,2…1,6) × 1011 | 31×07 | — # — |

| Чугун ВЧ 60 | — # — | 37×107 | — # — |

| БрОФ-10-1

(литье в кокиль) |

(0,75…1,24) × 1011 | 19,6×107 | 0,32…0,35 |

| БрАЖ-9-4 | (1,05…1,2) × 1011 | — # — | 0,32…0,35 |

| Латунь Лц40Мц1,5 | 1,1 ×1011 | 22 ×107 | 0,36 |

За величину Pmax при расчете Nmах принимается наименьшее из двух значений PD и Pd . Тогда

. (13)

При определении максимального допустимого натяга, помимо поправки nш, следует учесть также и коэффициент nуд, учитывающий увеличение удельного давления у торцов охватывающей детали при отношении <1. При ³ 1 можно принять, что nуд =1.

Тогда будем иметь:

. (14)

По таблицам предельных натягов по найденным значениям Nmin и Nmax выбирается такая посадка с натягом, которая удовлетворяла бы следующим условиям:

,

где и – наименьшее и наибольшее значения натягов выбранной посадки.

Для определения усилия запрессовки подсчитывают величину наибольшего удельного давления на поверхности сопряжения в случае получения максимального натяга, Па:

. (15)

Усилие, необходимое для запрессовки, Н,

, (16)

где fn – коэффициент при запрессовке:

.

ОБРАБОТКА РЕЗУЛЬТАТОВ МНОГОКРАТНЫХ НАБЛЮДЕНИЙ

При однократных измерениях оценку погрешности производят на основе класса точности используемых средств измерений.

Получаемый при этом предел допускаемой погрешности СИ неполно характеризует качество измерений, т. е. остается неизвестным закон распределения вероятностей погрешностей и не ясно, какая из составляющих систематическая Δс или случайная доминируют в сумме

Δ = Δс + (1.1)

Для того, чтобы оценить случайную погрешность и определить более точно усредненный результат измерения проводят многократные наблюдения и статистическую обработку их.

Структура погрешности в каждой точке шкалы СИ полностью характеризуется плотностью распределения вероятностей. Определение оценки плотности распределения вероятностей (гистограммы) требует проведения нескольких сотен измерений.

В практике чаще всего имеют дело с нормальным распределением.

Результаты наблюдений, являющихся случайными величинами X, распределены по нормальному закону (закону Гаусса), если их плотность вероятностей имеет вид

(1.2)

где σ – дисперсия; – математическое ожидание.

Для решения многих задач не требуется знания функции и плотности распределения вероятностей, а вполне достаточными характеристиками случайных погрешностей служат их простейшие числовые характеристики: математическое ожидание и среднеквадратическое отклонение. Числовые вероятностные характеристики погрешностей, представляющие собой неслучайные величины, теоретически определяются при конечном числе опытов. Практически число опытов всегда ограничено, поэтому реально пользуются числовыми характеристиками, которые принимают за искомые вероятностные характеристики и называют оценками характеристик. Определение оценок числовых характеристик может быть выполнено по значительно меньшему числу наблюдений N (порядка 10-30).

Пусть при измерении величины А N раз получен ряд значений х1, х2, х3, … хn. Если число измерений N достаточно велико, то за истинное значение измеряемой величины принимают наиболее достоверное значение — среднее арифметическое (действительное)

(1.3)

Зная среднее арифметическое значение, можно определить отклонение результата единичного измерения от среднего значения

(1.4)

Это отклонение может быть вычислено для каждого измерения. Следует помнить, что сумма отклонения результата измерений от среднего значения равна нулю, а сумма их квадратов минимальна. Эти свойства используются при обработке результатов измерений для контроля правильности вычислений.

Среднее квадратическое отклонение (СКО) погрешности однократного измерения σ равно

(1.5)

В теории случайных погрешностей вводится также понятие о среднем квадратическом отклонении среднего арифметического (средняя квадратическая погрешность результата измерений)

(1.6)

где — оценка средней квадратической погрешности σХ ряда из N измерений.

При оценке результатов измерений пользуются понятием предельно допустимой (максимальной) погрешности ряда измерений

Dмакс=3s (1.7)

Рассмотренные оценки результатов измерений, выражаемые одним числом, называют точечными оценками. Поскольку подобную оценку обычно принимают за действительное значение измеряемой величины, то возникает вопрос о точности и надежности полученной оценки. Судят об этом по вероятности α того, что результат измерений (действительное значение) отличается от истинного не более, чем на Δ. Это можно записать в виде

(1.8)

Вероятность α называется доверительной вероятностью или коэффициентом надежности, а интервал значений от х — Δ до х + Δ — доверительным интервалом. Обычно его выражают в долях средней квадратической погрешности

(1.9)

где ta (N) — табулированный коэффициент распределения Стьюдента, который зависит от доверительной вероятности α и числа измерений N

Результат измерения записывается в виде

А = ± Δ ; α (1.10)

Доверительный интервал при заданной вероятности имеет вид:

(1.11)

Приложение

Таблица 1

| Исходные данные к задаче 1

|

|||||||||

| Номер ва-рианта | Номинальный диаметр

d, м |

Дли-на соп-ряжения L, м | L/d | Угло-вая ско-рость вращения

w, рад/с |

Нагруз-ка на опоре R, Н | Марка масла | Шероховатость | ||

| Цапфа (вал), мкм | Вкладыш (отверстие), мкм | ||||||||

| m50, нс/м2 | |||||||||

| Rzd | RzD | ||||||||

| 1 | 0,048 | 0,062 | 1,3 | 200 | 6350 | Т22/0,019 | 1,6 | 3,2 | |

| 2 | 0,1 | 0,12 | 1,2 | 90 | 10930 | Т22/0,019 | 4,0 | 1,6 | |

| 3 | 0,08 | 0,12 | 1,5 | 100 | 78180 | Т46/0,04 | 2,5 | 1,6 | |

| 4 | 0,15 | 0,18 | 1,2 | 40 | 27820 | Т22/0,019 | 4,0 | 1,6 | |

| 5 | 0,15 | 0,18 | 1,2 | 40 | 59650 | И-30А/0,027 | 2,5 | 1,3 | |

| 6 | 0,12 | 0,12 | 1 | 50 | 15450 | Т46/0,04 | 4,0 | 1,6 | |

| 7 | 0,18 | 0,27 | 1,5 | 90 | 56900 | Т22/0,019 | 10,0 | 10,0 | |

| 8 | 0,16 | 0,19 | 1,2 | 80 | 70600 | И-50А/0,045 | 10,0 | 6,3 | |

| 9 | 0,09 | 0,1 | 1,1 | 45 | 30440 | Т57/0,05 | 3,2 | 2,5 | |

| 10 | 0,11 | 0,11 | 1 | 70 | 10740 | И-30А/0,027 | 6,3 | 3,2 | |

| 11 | 0,17 | 0,17 | 1 | 90 | 16500 | Т22/0,019 | 10,0 | 10,0 | |

| 12 | 0,01 | 0,015 | 1,5 | 3200 | 2173 | Т22/0,019 | 0,4 | 0,5 | |

| 13 | 0,012 | 0,018 | 1,5 | 2500 | 2525 | Т22/0,019 | 0,5 | 0,8 | |

| 14 | 0,016 | 0,024 | 1,5 | 3000 | 4260 | Т22/0,019 | 0,8 | 0,3 | |

| 15 | 0,016 | 0,027 | 1,5 | 1500 | 3600 | Т22/0,019 | 0,8 | 1,3 | |

| 16 | 0,02 | 0,03 | 1,5 | 2000 | 4863 | Т22/0,019 | 0,8 | 1,3 | |

| 17 | 0,04 | 0,06 | 1,5 | 1500 | 16920 | И-30А/0,027 | 1,6 | 3,2 | |

| 18 | 0,045 | 0,054 | 1,2 | 1600 | 13320 | И-30А/0,027 | 3,2 | 6,3 | |

| 19 | 0,05 | 0,075 | 1,5 | 1600 | 24440 | И-30А/0,027 | 3,2 | 6,3 | |

| 20 | 0,06 | 0,09 | 1,5 | 800 | 22700 | И-30А/0,027 | 3,2 | 6,3 | |

| 21 | 0,063 | 0,095 | 1,5 | 450 | 18415 | И-30А/0,027 | 3,2 | 6,3 | |

| 22 | 0,032 | 0,048 | 1,5 | 400 | 4400 | Т22/0,019 | 1,6 | 3,2 | |

| 23 | 0,04 | 0,06 | 1,5 | 250 | 10200 | И-30А/0,027 | 1,6 | 3,2 | |

| 24 | 0,05 | 0,065 | 1,3 | 160 | 8650 | И-30А/0,027 | 1,6 | 3,2 | |

| 25 | 0,048 | 0,062 | 1,3 | 120 | 7000 | И-30А/0,027 | 1,6 | 3,2 | |

| 26 | 0,05 | 0,07 | 1,5 | 50 | 4350 | И-30А/0,027 | 1,6 | 3,2 | |

| 27 | 0,042 | 0,063 | 1,5 | 100 | 3350 | Т22/0,019 | 1,6 | 3,2 | |

| 28 | 0,056 | 0,073 | 1,3 | 120 | 8800 | И-30А/0,027 | 1,6 | 3,2 | |

| 29 | 0,056 | 0,073 | 1,3 | 200 | 14000 | И-30А/0,027 | 1,6 | 3,2 | |

| 30 | 0,042 | 0,063 | 1,5 | 280 | 7200 | Т22/0,019 | 1,6 | 3,2 | |

| Таблица 2

Исходные данные к задаче 2

|

|||||||||||||||

| № ва-ри-анта | Номи-нальный диаметр сопряжения

D, м |

Внут-ренний диаметр вала d1, м | Наружный диаметр втулки D2, м | Длина сопряжения l, м | Крутящий момент, Мкр, нм | Вал | Отверстие | ||||||||

| Материал | Ed,

Па |

sТd,

Па |

md | Rzd | Материал | ED,

Па |

sТD

Па |

mD | RzD | ||||||

| 1 | 0,090 | 0,06 | 0,15 | 0,06 | 450 | Ст 45 | 2·1011 | 35,5·107 | 0,3 | 3,2 | Сч 18 | 1·1011 | 18·107 | 0,25 | 1,6 |

| 2 | 0,080 | 0,04 | 0,1 | 0,06 | 1000 | Ст 45 | 2·1011 | 35,5·107 | 0,3 | 10 | Сч 28 | 1·1011 | 28·107 | 0,25 | 6,3 |

| 3 | 0,120 | 0,06 | 0,16 | 0,08 | 1500 | Ст 45 | 2·1011 | 35,5·107 | 0,3 | 10 | Сч 12 | 1·1011 | 12·107 | 0,25 | 10 |

| 4 | 0,240 | 0,12 | 0,26 | 0,05 | 7500 | Ст 30 | 2·1011 | 29,4·107 | 0,3 | 10 | Сч 28 | 1·1011 | 28·107 | 0,25 | 10 |

| 5 | 0,100 | 0,05 | 0,15 | 0,1 | 5000 | Ст 40 | 2·1011 | 30·107 | 0,3 | 6,3 | Сч 28 | 1·1011 | 28·107 | 0,25 | 3,2 |

| 6 | 0,110 | 0,05 | 0,16 | 0,06 | 1500 | Ст 45 | 2·1011 | 35,5·107 | 0,3 | 6,3 | Сч 18 | 1·1011 | 18·107 | 0,25 | 3,2 |

| 7 | 0,200 | 0,1 | 0,25 | 0,05 | 2500 | Ст 30 | 2·1011 | 29,4·107 | 0,3 | 20 | Сч 18 | 1·1011 | 18·107 | 0,25 | 10 |

| 8 | 0,150 | 0,075 | 0,2 | 0,05 | 2000 | Ст 30 | 2·1011 | 29,4·107 | 0,3 | 10 | Сч 12 | 1·1011 | 12·107 | 0,25 | 6,3 |

| 9 | 0,060 | 0,03 | 0,12 | 0,05 | 500 | Ст 45 | 2·1011 | 35,5·107 | 0,3 | 6,3 | Сч 28 | 1·1011 | 28·107 | 0,25 | 3,2 |

| 10 | 0,160 | 0,08 | 0,21 | 0,07 | 3000 | Ст 45 | 2·1011 | 27,4·107 | 0,3 | 10 | Сч 18 | 1·1011 | 18·107 | 0,25 | 10 |

| 11 | 0,180 | 0,01 | 0,40 | 0,015 | 750 | Ст 25 | 2·1011 | 27,4·107 | 0,3 | 1,6 | АЖ 9-4 | 0,9·1011 | 27,4·107 | 0,35 | 3,2 |

| 12 | 0,020 | 0,012 | 0,042 | 0,018 | 10 | Ст 30 | 2·1011 | 31,4·107 | 0,3 | 1,6 | АЖ 9-4 | 0,9·1011 | 27,4·107 | 0,35 | 3,2 |

| 13 | 0,024 | 0,016 | 0,046 | 0,024 | 120 | Ст 35 | 2·1011 | 33,3·107 | 0,3 | 1,6 | АЖ 9-4 | 0,9·1011 | 27,4·107 | 0,35 | 3,2 |

| 14 | 0,026 | 0,016 | 0,048 | 0,027 | 20 | Ст 40 | 2·1011 | 35,3·107 | 0,3 | 3,2 | АЖ 9-4 | 0,9·1011 | 27,4·107 | 0,35 | 6,3 |

| 15 | 0,030 | 0,02 | 0,052 | 0,03 | 30 | Ст 45 | 2·1011 | 26·107 | 0,3 | 3,2 | АЖ 9-4 | 0,9·1011 | 27,4·107 | 0,35 | 6,3 |

| 16 | 0,080 | 0 | 0,12 | 0,06 | 200 | Ст 20 | 2·1011 | 26·107 | 0,3 | 2,5 | Ст 20 | 2·1011 | 20·107 | 0,3 | 3,2 |

| 17 | 0,100 | 0 | 0,18 | 0,08 | 700 | Ст 20 | 2·1011 | 29,4·107 | 0,3 | 3,2 | Ст 20 | 2·1011 | 29,4·107 | 0,3 | 6,3 |

| 18 | 0,120 | 0 | 0,16 | 0,1 | 2000 | Ст 30 | 2·1011 | 31,4·107 | 0,3 | 3,2 | Ст 30 | 2·1011 | 31,4·107 | 0,3 | 6,3 |

| 19 | 0,160 | 0 | 0,2 | 0,12 | 4000 | Ст 35 | 2·1011 | 33,3·107 | 0,3 | 3,2 | Ст 35 | 2·1011 | 33,4·107 | 0,3 | 6,3 |

| 20 | 0,180 | 0 | 0,22 | 0,15 | 1000 | Ст 40 | 2·1011 | 18·107 | 0,3 | 6,3 | Ст 40 | 2·1011 | 36,4·107 | 0,3 | 10 |

| 21 | 0,250 | 0,21 | 0,29 | 0,045 | 125 | Ст 18 | 1·1011 | 36,3·107 | 0,25 | 6,3 | Ст 45 | 2·1011 | 26,4·107 | 0,3 | 6,3 |

| 22 | 0,320 | 0,26 | 0,38 | 0,06 | 2500 | Ст 45 | 2·1011 | 36,3·107 | 0,3 | 6,3 | Сч 18 | 1·1011 | 18·107 | 0,25 | 6,3 |

| 23 | 0,360 | 0,3 | 0,42 | 0,07 | 3500 | Ст 45 | 2·1011 | 27,4·107 | 0,3 | 6,3 | Сч 18 | 1·1011 | 18·107 | 0,25 | 6,3 |

| 24 | 0,320 | 0,26 | 0,38 | 0,067 | 400 | Ст 45 | 2·1011 | 36,3·107 | 0,3 | 6,3 | Сч 18 | 1·1011 | 18·107 | 0,25 | 6,3 |

| 25 | 0,350 | 0,28 | 0,41 | 0,075 | 4500 | Ст 45 | 2·1011 | 36,4·107 | 0,3 | 6,3 | Сч 18 | 1·1011 | 8·107 | 0,25 | 6,3 |

| 26 | 0,300 | 0,25 | 0,35 | 0,06 | 300 | Ст 45 | 2·1011 | 35,4·107 | 0,3 | 6,3 | Сч 18 | 1·1011 | 18·107 | 0,25 | 6,3 |

| 27 | 0,360 | 0,3 | 0,42 | 0,055 | 500 | Ст 45 | 2·1011 | 36,4·107 | 0,3 | 6,3 | Сч 18 | 1·1011 | 18·107 | 0,25 | 6,3 |

| 28 | 0,350 | 0,28 | 0,41 | 0,45 | 200 | Ст 45 | 2·1011 | 36,5·107 | 0,3 | 6,3 | Сч 18 | 1·1011 | 18·107 | 0,25 | 6,3 |

| 29 | 0,280 | 0,22 | 0,33 | 0,082 | 400 | Ст 45 | 2·1011 | 36,3·107 | 0,3 | 6,3 | Сч 18 | 1·1011 | 18·107 | 0,25 | 6,3 |

| 30 | 0,300 | 0,25 | 0,35 | 0,045 | 480 | Ст 45 | 2·1011 | 36,2·107 | 0,3 | 6,3 | Сч 18 | 1·1011 | 18·107 | 0,25 | 6,3 |

Исходные данные к задаче 3

| Номер наблюдения | Номер варианта | ||||||||||||||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | 26 | 27 | 28 | 29 | |

| Показания измерительного средства, мкм | |||||||||||||||||||||||||||||

| 1 | -0,15 | +0,01 | -0,12 | +0,05 | -0,20 | +0,18 | +0,32 | -0.06 | -0,15 | +0,20 | -0,25 | -0,30 | -0,20 | -0,08 | +0.12 | +0,05 | -0,03 | +0,08 | +0,18 | +0,15 | +0,05 | +0,15 | +0,05 | -0,30 | -0,03 | -0,25 | -0,18 | +0,07 | -0,08 |

| 2 | -0,18 | +0,15 | -0,18 | +0,25 | -0,25 | +0,01 | +0,40 | -0.18 | -0,25 | +0,25 | -0,32 | -0,25 | -0,12 | -0,02 | +0.08 | +0,18 | -0,08 | +0,05 | +0,20 | +0,09 | +0,28 | -0,45 | -0,30 | -0,30 | -0,05 | +0,05 | +0,09 | +0,18 | -0,12 |

| 3 | -0,12 | +0,25 | -0,08 | +0,27 | -0,15 | -0,10 | +0,18 | -0.25 | -0,32 | +0,18 | -0,45 | -0,08 | -0,15 | +0,15 | +0.20 | +0,16 | -0,05 | -0,02 | +0,22 | +0,07 | +0,20 | -0,28 | -0,08 | -0,25 | -0,18 | -0,06 | +0,06 | +0,20 | -0,10 |

| 4 | -0,03 | +0,18 | +0,10 | +0,12 | -0,03 | -0,25 | +0,12 | -0.05 | -0,40 | +0,03 | -0,52 | +0,05 | -0,05 | +0,18 | +0.15 | +0,25 | -0,12 | -0,06 | +0,28 | +0,10 | +0,18 | -0,35 | -0,12 | -0,27 | -0,22 | -0,12 | +0,03 | +0,20 | 0 |

| 5 | +0,01 | +0,07 | +0,20 | +0,03 | +0,05 | -0,18 | +0,01 | -0.08 | -0,28 | +0,08 | -0,38 | +0,01 | -0,17 | +0,25 | +0.22 | +0,30 | -0,18 | -0,01 | +0,20 | +0,05 | +0,14 | -0,32 | -0,18 | +0,15 | -0,12 | -0,16 | +0,18 | +0,25 | -0,08 |

| 6 | -0,05 | -0,08 | +0,25 | -0,08 | +0,15 | -0,06 | -0,15 | +0.10 | -0,35 | -0,07 | -0,36 | -0,06 | -0,20 | +0,30 | +0,25 | +0,22 | -0,15 | +0,08 | +0,25 | +0,12 | +0,20 | -0,09 | -0,15 | +0,15 | +0,1 | +0,03 | -0,02 | +0,19 | +0,06 |

| 7 | +0,02 | -0,15 | +0,15 | -0,02 | +0,22 | -0,16 | -0,03 | +0.18 | -0,17 | -0,22 | -0,20 | -0,22 | -0,25 | +0,22 | +0,20 | +0,28 | -0,22 | +0,12 | +0,33 | +0,08 | -0,02 | +0,07 | +0,25 | +0,18 | +0,20 | +0,12 | 0 | +0,33 | +0,12 |

| 8 | 0 | +0,01 | +0,01 | -0,17 | +0,01 | -0,25 | -0,20 | +0.22 | -0,05 | -0,30 | -0,11 | -0,12 | -0,05 | +0,36 | +0,18 | +0,32 | -0,20 | +0,05 | +0,38 | +0,05 | -0,03 | +0,02 | +0,28 | +0,20 | +0,06 | +0,05 | -0,04 | +0,24 | +0,18 |

| 9 | -0,02 | +0,08 | +0,03 | -0,20 | +0,17 | -0,30 | -0,12 | +0,32 | +0,08 | -0,12 | -0,17 | -0,25 | +0,02 | +0,20 | +0,03 | +0,25 | -0,12 | +0,01 | +0,24 | +0,02 | +0,08 | +0,12 | +0,30 | +0,25 | +0,18 | +0,10 | -0,06 | +0,20 | +0,22 |

| 10 | -0,08 | +0,03 | -0,10 | -0,05 | +0,02 | -0,18 | -0,02 | +0,25 | +0,018 | -0,36 | -0,08 | -0,15 | +0,05 | +0,25 | -0,05 | +0,32 | -0,02 | -0,12 | +0,20 | -0,03 | +0,15 | +0,16 | +0,20 | +0,23 | +0,25 | -0,20 | -0,07 | +0,15 | -0,20 |

| 11 | -0,12 | -0,10 | -0,27 | +0,12 | -0,06 | -0,35 | 0 | +0,42 | +0,27 | -0,42 | +0,03 | -0,16 | +0,06 | +0,16 | -0,18 | +0,36 | +0,10 | -0,21 | +0,16 | -0,08 | +0,28 | +0,20 | -0,09 | +0,31 | +0,20 | -0,25 | -0,12 | +0,10 | -0,15 |

| 12 | -0,1 | -0,15 | -0,42 | +0,25 | -0,09 | -0,42 | +0,11 | +0,48 | +0,32 | -0,55 | +0,08 | -0,03 | +0,15 | +0,02 | -0,16 | +0,18 | +0,12 | -0,22 | +0,10 | -0,02 | +0,20 | +0,24 | +0,25 | +0,27 | +0,37 | +0,40 | +0,02 | -0,02 | -0,10 |

| 13 | -0,08 | -0,25 | -0,35 | +0,28 | -0,18 | -0,30 | +0,13 | +0,55 | +0,36 | -0,40 | +0,10 | +0,12 | +0,18 | -0,12 | -0,05 | 0,20 | +0,02 | -0,18 | -0,02 | -0,05 | -0,40 | +0,01 | +0,35 | +0,28 | +0,40 | +0,35 | +0,22 | 0 | -0,12 |

| 14 | -0,15 | -0,20 | -0,18 | +0,35 | -0,22 | -,22 | +0,08 | +0,30 | +0,42 | -0,18 | +0,22 | +0,25 | +0,25 | -0,08 | +0,03 | +0,16 | +0,08 | -0,20 | 0 | -0,12 | -0,32 | +0,02 | +0,20 | -0,08 | +0,32 | +0,30 | +0,30 | -0,05 | 0 |

| 15 | -0,03 | -0,12 | -0,05 | +0,40 | -0,40 | -0,18 | -0,05 | +0,25 | +0,38 | -0,16 | +0,18 | +0,27 | +0,28 | -0,02 | -0,08 | +0,02 | +0,06 | -0,25 | -0,05 | -0,15 | -0,30 | +0,20 | -0,07 | -0,09 | +0,30 | -0,25 | -0,01 | -0,07 | +0,20 |

| 16 | +0,5 | -0,10 | +0,08 | 0,32 | -0,32 | -0,05 | -0,17 | +0,18 | +0,30 | -0,05 | +0,15 | +0,15 | +0,15 | 0 | +0,05 | +0,10 | +0,12 | -0,18 | -0,07 | -0,17 | +0,20 | -0,15 | -0,10 | +0,14 | +0,27 | +0,30 | -0,06 | -0,08 | +0,25 |

| 17 | +0,08 | -0,15 | +0,25 | +0,30 | -0,18 | 0 | -0,06 | +0,02 | +0,35 | +0,12 | +0,25 | +0,05 | +0,05 | -0,10 | -0,09 | -0,02 | +0,18 | -0,15 | -0,08 | -0,15 | +0,03 | -0,08 | -0,17 | +0,18 | +0,21 | +0,35 | +0,07 | -0,12 | +0,21 |

| 18 | +0,01 | -0,02 | +0,03 | +0,42 | -0,20 | +0,03 | +0,03 | -0,10 | +0,22 | +0,05 | +0,16 | -0,08 | -0,07 | -0,18 | -0,22 | -0,05 | +0,21 | -0,08 | -0,12 | -0,21 | -0,20 | +0,20 | +0,14 | +0,19 | +0,12 | +0,40 | +0,02 | +0,05 | +0,22 |

| 19 | -0,05 | +0,05 | -0,17 | +0,50 | -0,37 | +0,15 | +0,20 | -0,12 | +0,20 | +0,27 | +0,30 | -0,15 | +0,02 | -0,27 | -0,24 | -0,02 | +0,25 | -0,10 | -0,02 | -0,18 | -0,10 | -0,06 | +0,19 | -0,04 | +0,08 | -0,35 | -0,04 | -0,01 | -0,07 |

| 20 | -0,08 | +0,15 | -0,05 | +0,28 | -0,15 | -0,02 | +0,25 | -0,18 | +0,25 | +0,08 | +0,42 | -0,27 | -0,10 | -0,30 | -0,16 | +0,05 | +0,27 | -0,12 | +0,05 | -0,20 | +0,45 | +0,02 | +0,22 | -0,06 | +0,10 | +0,28 | -0,08 | +0,02 | -0,05 |

| 21 | -0,02 | +0,01 | -0,08 | +0,25 | +0,07 | -0,25 | +0,18 | -0,05 | +0,12 | -0,02 | +0,25 | -0,35 | -0,20 | -0,35 | -0,25 | +0,15 | +0,20 | -0,05 | -0,01 | -0,16 | +0,25 | -0,22 | -0,32 | +0,12 | -0,02 | +0,25 | -0,06 | +0,07 | +0,11 |

| 22 | +0,08 | -0,08 | +0,10 | +0,22 | +0,22 | +0,32 | +0,24 | -0,01 | +0,07 | -0,16 | +0,12 | -0,32 | -0,25 | -0,32 | -0,28 | +0,08 | +0,30 | -0,02 | -0,03 | -0,15 | +0,35 | -0,16 | -0,27 | +0,13 | -0,20 | -0,03 | -0,07 | -0,02 | +0,18 |

| 23 | +0,1 | +0,03 | +0,12 | +0,17 | +0,25 | -0,28 | +0,35 | +0,07 | +0,17 | -0,22 | +0,10 | -0,42 | -0,30 | -0,40 | -0,22 | +0,10 | +0,38 | -0,08 | +0,02 | -0,20 | -0,28 | +0,40 | -0,22 | +0,20 | -0,22 | +0,02 | +0,04 | -0,05 | +0,22 |

| 24 | +0,3 | +0,08 | +,20 | +0,25 | -0,35 | -0,35 | +0,40 | +0,05 | +0,25 | -0,27 | +0,22 | -0,40 | -0,32 | -0,42 | -0,32 | +0,01 | +0,32 | -0,10 | +0,07 | -0,22 | -0,30 | +0,35 | -0,35 | -0,02 | -0,15 | +0,07 | +0,10 | -0,02 | +0,25 |

| 25 | -0,1 | +0,12 | +0,27 | +0,15 | +0,30 | -0,22 | +0,27 | +0,08 | +0,30 | -0,25 | +0,16 | -0,45 | -0,28 | -0,38 | -0,35 | -0,05 | +0,40 | -0,06 | +0,02 | -0,16 | -0,25 | +0,35 | +0,40 | +0,25 | -0,20 | +0,08 | +0,14 | -0,07 | +0,27 |

ЛИТЕРАТУРА

Основная

- Белкин И.М. Допуски и посадки / И.М. Белкин. М.: Машиностроение, 1992.

- Болдин А.А. Основы взаимозаменяемости и стандартизации в машиностроении / А.А. Болдин. М.: Машиностроение, 1984.

- Дунин-Барковский И.В. Взаимозаменяемость, стандартизация и технические измерения / И.В. Дунин-Барковский. М.: Изд-во стандартов, 1987.

- Допуски и посадки: справочник: в 2 ч. / под ред. В.Д. Мягкова. Л.: Машиностроение, 1979, 1983.

- Единая система допусков и посадок СЭВ в машиностроении: справочник: в 2 т. М.: Изд-во стандартов, 1989.

- Марков Н.Н. Нормирование точности в машиностроении / Н.Н. Марков. М.: Станкин, 1993.

- Палей М.А. Допуски и посадки: справочник: в 2 ч. / М.А. Палей, А.Б. Романов, В.А. Брагинский. Л.: Политехника, 1991. Ч. 1.

- Якушев А.И. Взаимозаменяемость, стандартизация и технические измерения: учебник для вузов / А.И. Якушев. М.: Машиностроение, 1986, 1987.

- Перель Л.Я. Подшипники качения: справочник / Л.Я. Перель. М.: Машиностроение, 1983.

- Нормирование точности: программа и методические указания / сост.: И.И. Бочкарева, В.И. Солодкова. Саратов: Сарат. гос. техн. ун-т, 2002.

- Гжиров Р.И. Краткий справочник конструктора / Р.И. Гжиров. Л.: Машиностроение, 1984.

Дополнительная

- ГОСТ 25346-89. Основные нормы взаимозаменяемости. Единая система допусков и посадок. Общие положения, ряды допусков и основных отклонений.

- ГОСТ 25347-82. Основные нормы взаимозаменяемости. Единая система допусков и посадок. Поле допусков и рекомендуемые посадки.

- ГОСТ 25670-63 ОНВ. Предельные отклонения с неуказанными допусками.

- ГОСТ 2.307-68 ЕСКД. Нанесение размеров и предельных отклонений.

- ГОСТ 6636-69 ОНВ. Нормальные линейные размеры.

- ГОСТ 8908-81 ОНВ. Нормальные углы и допуски углов.

- ГОСТ 8593-81 ОНВ. Нормальная конусность и углы конусов.

- ГОСТ 2848-75. Конусы инструментальные. Допуски. Методы и средства контроля.

- ГОСТ 24642-81 ОНВ. Допуски формы и расположения поверхностей. Основные термины и определения.

- ГОСТ 24643-81 ОНВ. Допуски формы и расположения. Числовые значения.

- ГОСТ 25069-81 ОНВ. Неуказанные допуски формы и расположения поверхностей.

- ГОСТ 2.308-79 ЕСКД. Указание на чертежах допусков формы и расположения поверхностей.

- ГОСТ 25142-82 ОНВ. Шероховатость поверхности. Термины и определения.

- ГОСТ 2789-73 ОНВ. Шероховатость поверхности. Параметры и характеристики.

- ГОСТ 2.309-73 ЕСКД. Обозначение шероховатости поверхности.

- ГОСТ 18358-73 – ГОСТ 18369-73. Калибры-скобы для диаметров от

1 до 360 мм. - ГОСТ 14807-69 – ГОСТ 14827-69. Калибры-пробки гладкие диаметром от 1 до 500 мм.

- ГОСТ 24853-81. Калибры гладкие для размеров до 500 мм. Допуски.

Отзывы

Отзывов пока нет.