Содержание

МЕТРОЛОГИЯ, СТАНДАРТИЗАЦИЯ И СЕРТИФИКАЦИЯ

Программа, методические указания и контрольные задания

для студентов заочной формы обучения направления 151000.62

«Технологические машины и оборудование»

Составитель

В. П. Соколов

-

Цели и задачи дисциплины

Целью изучения дисциплины является формирование компетенций обучающегося в области организационных, научных и методических основ метрологического обеспечения производства, единой системы нормирования показателей точности и качества изделий, в области государственной системы стандартизации ГСС и ее научной базы, в области сертификации и ее роли в повышении качества продукции. В результате изучения дисциплины студент должен хорошо ориентироваться в вопросах метрологии, стандартизации и сертификации, способен использовать полученные в этой области знания, умения и навыки при конструировании, изготовлении, монтаже и эксплуатации подъемно-транспортного оборудования, технологического оборудования механообрабатывающих предприятий и ремонтных цехов.

В соответствии с Федеральным государственным образовательным стандартом по направлению 151000.62 задачами изучения дисциплины являются:

- изучение научной базы стандартизации, получение представления о государственном контроле и надзоре за соблюдением требований государственных стандартов, правовых основах стандартизации, роли международной организации по стандартизации ИСО; формирование умения использовать на практике различные виды стандартов, межотраслевых нормалей и других нормативных документов; освоение основных положений государственной системы стандартизации (ГСС).

- изучение организационных, научных и методических основ метрологического обеспечения производства, структуры и функций метрологической службы предприятия; освоение основных положений закона РФ об обеспечении единства измерений;

- формирование знаний теоретических и практических основ метрологии, основных понятий, связанных с объектами и средствами измерения; изучение закономерностей формирования результата измерения, понятия погрешности измерений, источников погрешностей; получение практических навыков выбора средств измерений и в использовании их для контроля геометрической и кинематической точности деталей, узлов и механизмов;

- получение представления о видах сопряжений в технике, рядах значений геометрических параметров, системе предпочтительных чисел и нормальных линейных размеров, о точности изготовления деталей, узлов и механизмов, отклонениях, допусках и посадках; знакомство с единой системой нормирования и стандартизации показателей точности и качества изделий.

- решение вопросов анализа и расчета точности деталей и сопряжений, назначения оптимальных посадок для различных видов сопряжений в технике, нормирования основных параметров микро — и макрогеометрии поверхностей деталей;

- изучение основных положений и принципов применения сертификации, ее основных целей и объектов, роли в повышении качества продукции; получение представления о схемах и системах сертификации, условий ее осуществления, правилах и порядка проведения; ознакомление с функциями органов по сертификации и испытательных лабораторий.

Взаимодействие с другими дисциплинами

Изучение дисциплины основано на знаниях студентами ряда разделов курсов Высшей математики, Физики, Машиностроительного черчения, Технологии конструкционных материалов и др. Изучение курса необходимо для дальнейшего освоения таких дисциплин, как Детали машин, Основы технология машиностроения, Основы проектирования, Монтаж, эксплуатация и ремонт технологического оборудования.

Общие указания по изучению дисциплины. Приступая к изучению дисциплины, необходимо иметь программу, учебную литературу, настоящие методические указания и контрольные задания. Пользуясь указанными материалами, следует выполнить контрольные задания; в случае затруднений рекомендуется обращаться лично или письменно за помощью в университет.

Изучать теоретический материал рекомендуется по темам примерно в такой последовательности: ознакомиться с программой темы и методическими указаниями к ней, усвоить материал темы по рекомендуемому учебнику. В процессе работы целесообразно составлять конспект, в который следует вносить основные положения изучаемых тем, эскизы, расчетные формулы.

После изучения каждой темы курса необходимо ответить на вопросы для самопроверки. Ответы следует давать полные и обстоятельные. Когда будут изучены все темы соответствующего раздела, необходимо выполнить задания контрольных работ.

Основной формой работы студентов является самостоятельное изучение материала по рекомендуемой литературе, на основании чего выполняются контрольные задания. Кроме того, во время сессии по основным разделам курса читаются лекции и проводятся лабораторные работы и практические занятия. Экзамен по курсу принимается преподавателем при наличии зачтенных контрольных заданий после получения допуска по результатам выполнения лабораторного практикума.

-

Рекомендуемая литература

Основная

- Димов, Ю. В. Метрология, стандартизация и сертификация: учебник для вузов. 3-е изд. / Ю. В. Димов. – 3-е изд. – СПб.: Питер, 2010.

- Радкевич, Я. М. Метрология, стандартизация и сертификация: учебник для вузов / Я. М. Радкевич, А. Г. Схиртладзе. – 5-е изд. – М.: Высшая школа, 2012.

- Метрология, стандартизация и сертификация: учебник для вузов / А. И. Аристов, Л. И. Карпов, В. М. Приходько, Т. М. Раковщик. – М.: Изд. центр «Академия», 2006.

- Мышелов, Е. П. Введение в метрологию, стандартизацию и сертификацию качества: учеб. пособие / Е. П. Мышелов. – М.: «Красанд», 2010.

- Романов, А. Б. Таблицы и альбом по допускам и посадкам: Справочное пособие / А. Б. Романов, В. Н. Федоров, А. И. Кузнецов. – СПб.: Политехника, 2009.

- Анухин, В. И. Допуски и посадки: учеб. пособие / В. И. Анухин.– 4-е изд. – СПб.: Питер, 2008.

Дополнительная

- Якушев, А. И. Взаимозаменяемость, стандартизация и технические измерения. – М.: Машиностроение, 1986.

- Лифиц, И. М. Основы стандартизации, метрологии, сертификации: учебник / И. М. Лифиц. – М.: Юрайт, 2002.

- Допуски и посадки: справочник. В 2-х т. / М. А. Палей и др. – СПб.: Политехника, 2001.

- Зябрева, Н. Н., Пособие к решению задач по курсу «Взаимозаменяемость, стандартизация и технические измерения / Н. Н. Зябрева, М. Я. Шегал, Е. И. Перельман. – М.: Машиностроение, 1977.

- Справочник контролера машиностроительного завода / А. Н. Виноградов, Ю. А. Воробьев. – М.: Машиностроение , 1990.

- Единая система допусков и посадок СЭВ в машиностроении и приборостроении. Т. 2. Контроль деталей: справочник. – М.: Изд-во стандартов, 1987.

- Метрология, взаимозаменяемость, стандартизация: методические указания к лабораторным работам: в 2 ч. / Сост. В. П. Соколов. – СПб.: СПГУТД, 1993.

- Соколов, В. П. Взаимозаменяемость и контроль деталей. Гладкие цилиндрические и резьбовые сопряжения: учеб. пособие. / В. П. Соколов. – СПб.: ФГБОУВПО «СПГУТД», 2012.

-

РАБОЧАЯ ПРОГРАММА И МЕТОДИЧЕСКИЕ УКАЗАНИЯ

Тема 1. Основы стандартизации. Цели и задачи стандартизации. Международная, региональная и национальная стандартизация. Государственная система стандартизации ГСС. Научная база стандартизации. Государственный контроль и надзор за соблюдением требований государственных стандартов.

Краткие сведения из истории развития стандартизации. Основные понятия и определения в области стандартизации. Цели и задачи стандартизации. Нормативные документы. Международная и региональная стандартизация. Основные положения государственной системы стандартизации ГСС. Межотраслевые системы (комплексы) стандартов. Виды стандартов. Технические регламенты. Порядок разработки стандартов. Методические основы стандартизации. Унификация, симплификация и типизация конструкций изделий, параметрические ряды. Принцип предпочтительности. Система предпочтительных чисел, ряды нормальных линейных размеров. Государственный контроль и надзор за соблюдением требований государственных стандартов. Нормоконтроль технической документации. Законы РФ «О стандартизации» и «О техническом регулировании».

Литература: [1, с. 13― 103], [2, с. 229―381], [3, с. 300― 328], [4, с. 147― 171], [7], [8].

Методические указания

При изучении первого раздела следует определить основные цели и задачи стандартизации, получить представление о назначении основных нормативных документов по стандартизации, таких как ГОСТ, ОСТ, СТП, технический регламент, рекомендация по стандартизации, стандарты ИСО, МЭК и др. Целесообразно ознакомиться с содержанием и структурой Государственной системы стандартизации (ГСС). Следует обратить внимание на межотраслевые системы (комплексы) стандартов, в особенности ЕСКД, ЕСТД, ГСИ, ЕСТПП и другие, знать их обозначение, состав и области применения. Необходимо иметь представление о принципе предпочтительности, уметь пользоваться системой предпочтительных чисел и рядами нормальных линейных размеров для создания параметрических рядов изделий.

Контрольные вопросы

- Какие основные нормативные документы по стандартизации применяются в РФ?

- Как расшифровываются условные обозначения государственных и отраслевых стандартов?

- В чем состоит принцип предпочтительности? Приведите примеры его использования.

- В чем заключается принцип построения рядов нормальных линейных размеров?

- Каковы цели унификации и пути ее осуществления?

- Каков порядок разработки стандарта в РФ?

- Каковы цели государственного контроля и надзора за соблюдением требований государственных стандартов? Кто осуществляет контроль?

- Каковы цели нормоконтроля технической документации?

- Какие существуют основные международные организации по стандартизации, и какие выполняемые ими функции?

Тема 2. Основные понятия о взаимозаменяемости и системах допусков и посадок. Точность размеров деталей. Обеспечение взаимозаменяемости гладких цилиндрических деталей.

Взаимозаменяемость и ее роль в машиностроении. Виды взаимозаменяемости. Причины возникновения отклонений геометрических параметров деталей, их влияние на взаимозаменяемость и качество изделий.

Понятие о размерах и предельных отклонениях. Допуск размера. Схематическое изображение полей допусков. Понятие точности обработки; абсолютная и относительная точность.

Виды сопряжений в технике, их классификация и общая характеристика. Основные принципы построения систем допусков и посадок ISO и ЕСДП. Системы отверстия и вала. Единицы допусков и квалитеты (классы) точности, ряды нормальных размеров, диапазоны и интервалы размеров, нормальная температура контроля. Понятие о посадках и определяющих их зазорах и натягах. Группы посадок. Допуск посадки (зазора, натяга). Расчет и выбор посадок в зависимости от эксплуатационных требований к сопряжению. Допуски несопрягаемых размеров. Принципы установления допусков на детали из пластмасс. Обозначение предельных отклонений, допусков и посадок на чертежах.

Допуски на угловые размеры. Виды гладких конических сопряжений и эксплуатационные требования к ним. Система допусков и посадок для конических соединений.

Литература: [1, с. 108―130, 161―163], [2, с.351―686], [3, с. 6― 55, 217—233], [5―20, 51―58], [6, c. 50― 72, 136― 139], [7], [9], [12], [14].

Методические указания

При изучении этой темы надо понять принцип взаимозаменяемости, который имеет большое значение при выпуске изделий и для автоматизации технологических процессов (например, сборки). Важно разобраться также в принципе применения функциональной взаимозаменяемости, имеющем существенное значение в создании механизмов машин, работающих при высоких эксплуатационных параметрах (скоростях, температурах, нагрузках и пр.). Взаимозаменяемость деталей целесообразно отработать по чертежам отраслевых машин, условия и параметры работы которых вы хорошо знаете.

При изучении данной темы студент должен твердо усвоить основные термины и определения, относящиеся к размерам, отклонениям, допускам и посадкам. Необходимо уметь рассчитать по заданным отклонениям предельные размеры, допуск размера, значения зазоров и натягов в соединении. Усвоить методику графического изображения полей допусков. Особое внимание обратить на обозначения допускаемых отклонений размеров на чертежах деталей и соединений. Также необходимо усвоить основные принципы, на основе которых построена единая система допусков и посадок (ЕСДП), важно знать основные правила практического выбора сопряжений в системе отверстия или вала в выбранной для изучения конструкции машины (узла). На конкретных примерах следует получить навыки использования таблиц предельных отклонений и допусков для диапазона размеров от I до 500 мм.

Вопросы, связанные с усвоением понятий и терминологии по допускам и посадкам, необходимо проработать по литературе, а затем по рабочим чертежам. Следует обратить внимание на обозначение допусков и посадок на чертежах. Необходимо иметь точное представление о факторах, определяющих точность обработки. Изучение всех вопросов необходимо сопровождать изучением рабочих чертежей деталей.

Контрольные вопросы

- Что такое взаимозаменяемость? В чем заключается сущность функциональной взаимозаменяемости? Какова ее роль в машиностроении?

- Как меняется абсолютная и относительная точность обработки с изменением величины размера?

- Чем отличаются случайные погрешности от систематических погрешностей?

- Как рассчитать ожидаемую величину брака?

- Каковы причины появления погрешностей?

- Может ли номинальный размер быть действительным?

- Что такое предельный размер?

- Как установить величину номинального размера детали?

- Как назначить предельное отклонение номинального размера?

- Что называется сопряжением деталей и их посадкой?

- Что такое допуск посадки?

- Каковы основные признаки единой системы допусков и посадок?

- Как построить схему полей допусков для посадок с натягом, переходных и зазором с учетом квалитета точности (в системе вала и системе отверстия)?

- Каковы требования к точности неподвижных и подвижных разъемных сопряжений?

- На какие элементы конических сопряжений назначаются допуски?

Тема 3. Нормирование отклонений формы и расположения поверхностей. Шероховатость и волнистость поверхностей.

Источники возникновения отклонений геометрических параметров. Система нормирования отклонений формы поверхности деталей. Дифференцированные и комплексные показатели отклонений формы. Отклонения расположения поверхностей. Суммарные отклонения и допуски формы и расположения поверхностей. Зависимые и независимые допуски расположения. Нормирование отклонений формы и расположения поверхностей и обозначение их на чертежах. Неуказанные допуски формы и расположения.

Шероховатость поверхности. Параметры шероховатости, их определение и выбор. Базовая длина. Направление неровностей. Обозначение шероховатости на чертежах. Выбор допустимых отклонений формы и расположения, волнистости и шероховатости поверхности в зависимости от эксплуатационного назначения деталей и изделий. Технологическая связь квалитетов точности размеров деталей с шероховатостью поверхности.

Волнистость поверхности, причины ее появления, параметры и характеристики.

Методы и средства контроля отклонений формы, расположения, волнистости и шероховатости поверхностей.

Литература: [1, с. 132― 156], [2, с. 351―686], [3, с. 56― 81], [5, с. 28—34], [6, с. 65―89], [7], [9], [10]―[14].

Методические указания

При изучении темы нужно получить четкое представление о факторах, определяющих точность обработки по размеру, форме, относительному расположению поверхностей и шероховатости.

Изучение этих вопросов необходимо сопровождать просмотром рабочих чертежей деталей в соответствии с требованиями и функциональной взаимозаменяемостью. Особое внимание следует обратить на обозначение допустимых отклонений от правильной геометрической формы и расположения поверхностей на чертежах по ГОСТ 2.308―79 ЕСКД и на обозначение шероховатости на чертежах в соответствии с ГОСТ 2789―73 и 2.309―73.

Контрольные вопросы

- I. Какие отклонения геометрической формы встречаются в деталях?

- Как обозначаются на чертежах погрешности взаимного расположения поверхностей?

- Чем отличается волнистость поверхности от шероховатости?

- Какими параметрами можно характеризовать шероховатость поверхности?

- Что такое опорная длина профиля при оценке шероховатости?

- Как влияют отклонения формы, волнистость и шероховатость поверхности на эксплуатационные характеристики соединений деталей?

- Имеется ли связь шероховатости поверхности при изготовлении детали с ее квалитетом точности?

- Какие Вы знаете средства измерений, применяемые для контроля шероховатости поверхности? Поясните принцип их действия.

Тема 4. Взаимозаменяемость в сопряжениях с подшипниками качения

Характеристика условий работы подшипников качения. Классы точности и условные обозначения подшипников. Допуски наружного и внутреннего колец подшипников. Виды нагружения колец подшипников. Посадки подшипников качения на вал и в корпус, выбор классов точности и посадок подшипников качения. Требования к шероховатости и точности формы поверхностей валов и корпусов, сопрягаемых с подшипниками.

Литература: [1,с. 156—160], [2, c. 351—686], [3, с. 142―152], [5, c. 33, 34, 59], [6, c. 42― 47], [7], [9]―[14].

Методические указания

Изучая допуски и посадки подшипников качения, необходимо освоить методику назначения допускаемых отклонений на наружное и внутреннее кольца подшипников. Следует ознакомиться с выбором посадок в корпус и на вал. Особое внимание обратить на буквенное обозначение полей допусков и посадок подшипниковых соединений в системе отверстия и в системе вала и обозначения посадок в подшипниковых узлах.

Контрольные вопросы

- I. Какие существуют классы точности подшипников качения и как они обозначаются?

- Чем вызваны отрицательные значения предельных отклонений на внутренний диаметр подшипников?

- Какова сущность местного (циркуляционного, колебательного) нагружения подшипников?

- Какие требования по точности и шероховатости поверхности предъявляют к деталям, сопрягаемым с подшипниками качения?

Тема 5. Взаимозаменяемость резьбовых соединений, шпоночных и шлицевых соединений, зубчатых колес и передач

Основные виды резьб. Эксплуатационные требования к ним. Основные геометрические параметры цилиндрических резьб. Допуски метрических резьб. Отклонения шага и половины угла профиля, их диаметральная компенсация. Приведенный средний диаметр. Посадки в резьбовых соединениях. Нормирование точности метрических резьб. Обозначение посадок и точности резьб на чертежах.

Типы шпоночных и шлицевых соединений. Эксплуатационные требования к ним. Допуски и посадки шпоночных соединений. Допуски и посадки шлицевых соединений с прямобочным и эвольвентным профилем. Методы центрирования. Схемы расположения полей допусков по основным элементам шлицевых валов и отверстий. Обозначение допусков шлицевых соединений на чертежах.

Система допусков для цилиндрических зубчатых передач. Основные эксплуатационные и точностные требования к зубчатым передачам. Степени точности. Кинематическая точность и плавность работы зубчатой передачи, их влияние на долговечность и шум передачи. Показатели кинематической точности и плавности. Контакт сопряженных зубьев колес и его эксплуатационное значение. Показатели, определяющие полноту контакта зубьев. Боковой зазор и его влияние на работоспособность передачи. Виды сопряжений зубчатых колес, определяемые величиной гарантированного бокового зазора. Виды допусков на боковой зазор.

Комбинирование норм различных степеней точности в зависимости от эксплуатационного назначения передачи. Выбор степеней точности колес и передач.

Допуски зубчатых конических и червячных цилиндрических передач.

Обозначения точности зубчатых и червячных передач на чертежах.

Литература: [1, c. 164—202], [2, с. 351―686], [3, с. 172―217], [5, c. 68― 83], [6, c. 28― 65], [7], [9]―[14].

Методические указания

При изучении теоретического материала следует выявить основные элементы резьбы и возможные погрешности, возникающие при ее изготовлении. Определить влияние погрешностей резьбы на обеспечение заданной чертежом точности. Нужно разобраться в системе допусков для резьбовых сопряжений, в стандарте на резьбы для основного диапазона размеров (от 1 до 500 мм), изучить методы и средства контроля резьбовых изделий универсальными средствами и калибрами. Для закрепления материала рекомендуется рассчитать комплекс калибров для болта с резьбой М 30×2–6g и назначить средства контроля ее параметров.

Шпоночные и шлицевые соединения валов с втулками широко применяются в машиностроении. Для этих видов соединений предусмотрены системы допусков и посадок, обладающие некоторыми особенностями. При изучении данного раздела вначале надо проработать материал по рекомендуемой литературе, ознакомиться с соответствующими стандартами на типовые соединения. Затем необходимо посмотреть по чертежам простановку допусков и посадок на шпоночные соединения. Далее для закрепления материала рекомендуется выбрать шпоночное соединение призматической шпонкой для сопряжения вала и втулки (D40 H7/h6); назначить поля допусков на шпонку, паз вала и паз втулки, составить эскиз всего шпоночного соединения и выбрать дифференцированные и комплексные средства контроля сопрягаемых деталей.

При изучении взаимозаменяемости зубчатых колес и передач необходимо выяснить связь между видами зубчатых колес и передач (кинематические, скоростные, силовые) и назначаемыми нормами точности. Ознакомиться с основными показателями норм кинематической точности, плавности, контакта зубьев и бокового зазора. Иметь представление о комплексах контролируемых параметров, уметь читать обозначение точности зубчатых колес на чертежах, иметь навыки составления таких чертежей.

Контрольные вопросы

- Какие основные виды резьб Вы знаете и в чем заключаются особенности их применения в машиностроении?

- Каковы основные геометрические параметры метрической резьбы? Что такое приведенный средний диаметр резьбы?

- Каковы основные виды погрешностей, образующиеся при нарезании резьбы?

- Какие допуски и предельные отклонения метрической резьбы регламентируются стандартом и почему?

- Что такое резьбовая единица допуска?

- Какие виды посадок применяются в резьбовых сопряжениях?

- Какие классы точности метрических крепежных резьб рекомендуют применять в машиностроении?

- Как изобразить схему расположения полей допусков шпоночного сопряжения – шпонки и шпоночных пазов?

- Из каких частей состоит допуск шлицевого соединения с прямобочным профилем?

- В чем состоит различие при центрировании шлицевых соединений по наружному, внутреннему диаметрам и боковым сторонам профиля?

- Какие эксплуатационные требования предъявляются к скоростным зубчатым передачам?

- Какие эксплуатационные свойства зубчатых передач зависят от точности изготовления колес и почему?

- Какие степени точности зубчатых колес установленные стандартом ГОСТ 1643—81?

- На какие элементы зубчатой цилиндрической передачи установлены допуски стандартом ГОСТ 1643—81?

- Что такое боковой зазор и какова его роль в оценке качества зубчатого зацепления?

16.Какие показатели обусловливают высокое качество зубчатой передачи?

Тема 6. Основные понятия о размерных цепях и методах их решения. Расчет допусков размеров, входящих в размерные цепи

Основные термины и определения размерных цепей, их классификация. Методы достижения точности замыкающего звена. Методы решения размерных цепей, обеспечивающие полную и неполную взаимозаменяемость. Анализ размерных цепей. Применение теории вероятности к расчету допусков размеров, входящих в размерные цепи. Методы селективной сборки, регулирования (компенсации), пригонки. Особенности расчета плоских и пространственных размерных цепей.

Расчет зависимых допусков размеров, определяющих положение осей отверстий для различных случаев их расположения. Контроль межосевых расстояний.

Литература: [1, с. 203—217], [2, с. 351― 686], [3, с. 82―126], [6, c. 90―104], [7], [9], [10], [12], [14].

Методические указания

Изучение этой темы необходимо для обоснованного выбора допусков, как на элементы детали, так и на размеры сборочных единиц. В ней изложены методы анализа различного количества взаимосвязанных линейных размеров, принадлежащих одной или ряду деталей, которые образуют узел, выполняющий в машине определенные функции. Необходимо по рекомендуемой литературе ознакомиться с методами решения различного вида размерных цепей и компенсации погрешностей.

Контрольные вопросы

- Что такое размерная цепь? Перечислите виды размерных цепей. Дайте определение звеньев цепи.

- Как выбрать замыкающий размер?

- Составьте схемы плоских размерных цепей без компенсации и с компенсацией.

- Перечислите методы и порядок расчета размерных цепей и области их практического применения.

- Что такое селективная сборка и когда она применяется? Приведите примеры селективной сборки.

- Чем обусловливается необходимость назначения допуска на расстояние между осями отверстий?

- Какие Вы знаете способы контроля межосевых расстояний?

Тема 7. Основы метрологии. Объекты и методы измерений, виды контроля. Погрешность измерений. Средства измерений, их метрологические характеристики.

Краткая история развития метрологии. Теоретические и правовые основы метрологии в РФ. Законодательная база метрологии. Международная система единиц физических величин. Контроль изделий и его виды. Объекты контроля.

Понятие об измерении. Эталоны мер и принцип сохранения единства мер. Виды и методы измерений, классификация методов измерений. Методика выполнения измерений. Универсальные и специальные средства измерений (СИ), их основные метрологические показатели и характеристики (цена деления пределы измерения, точность измерения т. п.). Температурный режим и его значение для точности измерения. Классы точности средств измерений. Систематические и случайные погрешности измерений, причины их возникновения. Суммарная погрешность измерений. Критерии качества измерений.

Общая характеристика средств и методов контроля гладких цилиндрических изделий. Концевые и штриховые меры длины. Рычажные, рычажно-зубчатые, зубчатые и оптико-механические приборы. Пневматические приборы. Полуавтоматические и автоматические средства контроля и область их применения. Пассивный и активный методы контроля.

Классификация калибров по назначению. Допуски на изготовление и износ калибров и схема их расположения. Калибры для контроля конусов.

Универсальные средства и методы проверки конусов.

Контроль шпоночных и шлицевых деталей универсальными средствами и калибрами.

Методы и средства измерения и контроля параметров цилиндрических резьб. Классификация и характеристика резьбовых калибров по назначению. Допуски на изготовление и износ резьбовых калибров и схемы их расположения.

Методы и средства контроля точности зубчатых передач. Комплексы контролируемых параметров.

Литература: [1, с. 218—271] , [2, с. 15―228], [3, с. 234―294], [4, с. 12—72], [7]―[14].

Методические указания

При изучении данного раздела необходимо обратить внимание на сущность метрологии как науки об измерениях, методах и средствах обеспечения их единства и способах достижения требуемой точности. Следует знать основные правовые акты по метрологии, действующие в настоящее время в России; иметь представление об объектах измерений, видах контроля; знать классификацию методов измерений. При изучении любой темы раздела необходимо обратить внимание на использование единиц физических величин Международной системы единиц СИ в метрологии, знать примеры их практического применения.

Следует иметь ясное представление о разнице между погрешностью измерений и погрешностью прибора, знать причины возникновения погрешностей измерений, их классификацию и способы компенсации.

Необходимо изучить по рекомендованной литературе основные виды универсальных СИ гладких цилиндрических деталей, конических и угловых соединений и усвоить их основные метрологические характеристики. Получить представление об основных видах измерительных приборов и средств контроля главных параметров метрических крепежных резьба, шлицевых и шпоночных соединений, зубчатых колес. Изучить типовые конструкции гладких и резьбовых калибров, знать принципы их расчета и конструирования.

Желательно совместить изучение средств измерений с лабораторными занятиями, что облегчит освоение методов измерения параметров деталей на приборах.

Контрольные вопросы

- В чем состоит основное назначение метрологии, на каких правовых документах она применяется в РФ?

- Чем отличаются абсолютный и относительный методы измерений?

- Каково назначение образцовых средств измерений?

- Какие параметры входят в метрологическую характеристику СИ?

- Что понимается под ценой деления шкалы прибора?

- Каковы причины появления погрешностей измерений?

- Чем отличаются случайные погрешности от систематических погрешностей?

- Каково назначение плоскопараллельных концевых и угловых мер?

- Какие Вы знаете основные универсальные измерительные приборы и инструменты для контроля отверстий и валов? Перечислите их в порядке возрастания точности измерения.

- Какие существуют способы измерения конических деталей?

- В чем заключается сущность контроля изделий предельными калибрами?

- Каково назначение гладких предельных калибров, в чем состоят их достоинства и недостатки? Перечислите основные конструкции гладких предельных калибров.

- Как определить исполнительные размеры гладких нерегулируемых калибров (пробок и скоб)?

- Как осуществляется контроль шпоночных сопряжений?

- Какие существуют методы контроля шлицевых соединений?

- Какие параметры резьбы можно проверить на инструментальном микроскопе?

- Какие способы применяют для измерения среднего диаметра резьбы?

- Какие приборы и инструменты применяют при дифференциальном и комплексном методах контроля зубчатых колес?

- Какие виды механизированных средств активного контроля применяют в машиностроении?

Тема 8. Выбор и метрологическая аттестация средств измерений (СИ). Понятие метрологического обеспечения, его основы. Обеспечение единства измерений.

Выбор измерительных средств по допустимой погрешности измерений. Государственная метрологическая служба РФ. Система воспроизведения единиц физических величин и передачи размера средствам измерений. Структура и функции метрологической службы предприятия, организации, учреждения. Обеспечение единства измерений. Поверка и калибровка средств измерений. Методы поверки и поверочные схемы. Государственный метрологический контроль и надзор. Закон РФ «Об обеспечении единства измерений».

Перспективы развития методов и средств линейных и угловых измерений в машиностроении.

Литература: [1, с. 252—291], [2, с. 15― 228], [3, с. 295― 299], [4, с. 72—82], [7]―[12].

Методические указания

Необходимо обратить внимание на то, что для обоснованного выбора СИ следует учитывать совокупность метрологических, эксплуатационных и экономических показателей. Главным же фактором, определяющим выбор СИ, является допускаемая погрешность измерения, величина которой для линейных измерений устанавливается стандартом ГОСТ 8.051—81.

При изучении раздела следует отметить, что в соответствии с законом РФ «Об обеспечении единства измерений» Государственная метрологическая служба находится в ведении Госстандарта России и включает ряд метрологических центров и научно-исследовательских институтов по всей территории России. Техническую базу обеспечения единства измерений составляет система воспроизведения единиц физических величин и передачи информации об их размерах всем без исключения СИ в стране. Необходимо знать роль и задачи метрологических служб предприятий (организаций). Следует уяснить, что органы государственной метрологической службы производят периодический контроль (поверку и калибровку) средств измерений на предмет их пригодности к практическому применению. При этом необходимо знать основные виды и методы поверок и схему Российской системы калибровки. Следует также обратить внимание, что соблюдение метрологических правил и норм в различных сферах деятельности проверяется службами Государственного метрологического контроля и надзора РФ.

Контрольные вопросы

- Какие факторы являются определяющими при выборе СИ?

- Влияет ли тип производства на выбор средств измерений?

- В чем заключается принцип обеспечения единства измерений?

- Что является технической основой ГСИ?

- Какова роль концевых мер в поддержании единства измерений?

- Каково назначение Государственной метрологической службы РФ?

- Каково назначение поверки и калибровки СИ?

- Какие должностные лица осуществляют Государственный метрологический контроль и надзор? Каковы их права и обязанности?

Тема 9. Сертификация и ее роль в повышении качества продукции

Качество продукции и защита потребителя. Основные цели и объекты сертификации. Роль сертификации в повышении качества продукции. Правовое обеспечение сертификации. Термины и определения в области сертификации. Схемы и системы сертификации. Условия осуществления сертификации. Обязательная и добровольная сертификация. Правила и порядок проведения сертификации. Органы по сертификации и испытательные лаборатории. Аккредитация органов по сертификации и испытательных (измерительных) лабораторий. Сертификация услуг. Сертификация систем качества. Развитие сертификации на международном, региональном и национальном уровнях. Законы РФ «О защите прав потребителей» и «О сертификации продукции и услуг».

Литература: [1, c. 383—440], [2, с. 687―801], [3, с. 351―363], [4, с. 186—199], [7], [8].

Методические указания

Сертификация продукции является одним из путей обеспечения требуемого качества продукции, повышения научного и торгово-экономического сотрудничества между странами. При изучении раздела следует выявить сущность основных понятий в области сертификации, знать объекты сертификации и назначение ее основных документов, таких как сертификат соответствия, знак соответствия, декларация о соответствии. Необходимо ознакомиться с содержанием основных законов РФ, регулирующих действия по сертификации и обеспечивающих выполнение ее основных требований. Следует обратить внимание на определяющую роль сертификации в обеспечении и повышении качества продукции. Целесообразно также ознакомиться с деятельностью по сертификации таких международных органов, как ИСО, МЭК, ВТО и других, с системами международных стандартов по управлению качеством серии ISO 9000, QS – 9000 и TQM.

Контрольные вопросы

- Что может являться объектом сертификации?

- Что включает в себя система сертификации?

- Каковы основные цели сертификации?

- Кто является участником обязательной сертификации?

- На каких условиях проводится добровольная сертификация?

- Каков порядок проведения сертификации продукции?

- Каковы функции органа по сертификации?

- КОНТРОЛЬНЫЕ ЗАДАНИЯ

Каждый студент должен выполнить контрольную работу, состоящую из шести заданий. Контрольные задания даны в 10 вариантах. Они состоят из формулировки задачи и ряда исходных данных, представленных в виде таблиц с номерами вариантов. Верхняя часть таблицы содержит данные, выбираемые по предпоследней цифре номера зачетки, последней цифре номера зачетки соответствует номер варианта задания и данные нижней части таблицы.

Контрольные задания выполняются в письменном виде. Текст вопроса должен быть представлен перед ответом на вопрос и выделен (подчеркнут). При выполнении задания должны быть использованы новейшие справочные материалы и стандарты последних лет выпуска на все сопряжения, предусмотренные заданием.

Записка, расчеты и выводы оформляются в тетради или на сброшюрованных листах. На страницах работы должны быть оставлены поля для замечаний рецензента. Страницы контрольной работы, таблицы и схемы в ней следует пронумеровать. На все таблицы, рисунки (схемы, эскизы и т. д.) в тексте должны быть ссылки. Все необходимые расчеты должны быть выполнены с точностью до второго знака после запятой.

Графическая часть задания должна быть выполнена в строгом соответствии с правилами ЕСКД.

В конце выполненного задания необходимо привести список использованной литературы, поставить дату выполнения работы и свою подпись.

Исправление или переделку контрольных работ надо выполнять в той же тетради, в которой была оформлена незачтенная работа. Исправляя ошибки, надо перечеркнуть их и дать новое решение рядом на полях или на обратной стороне листа, сделав на это соответствующее указание.

Контрольная работа

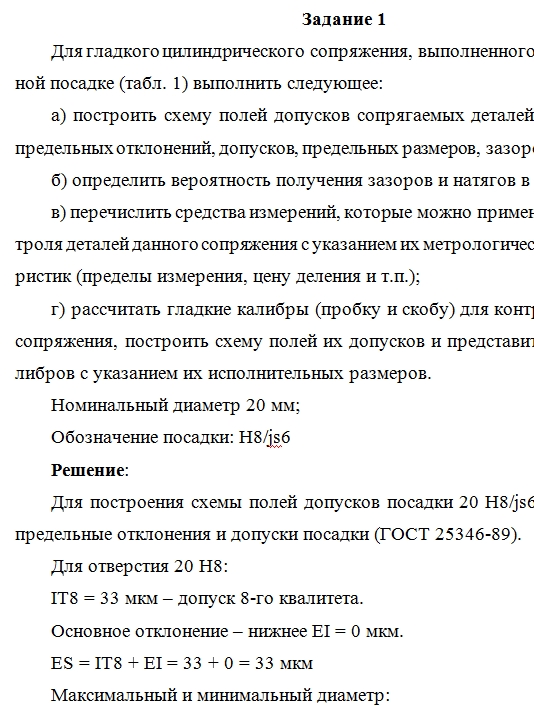

Задание I. Для гладкого цилиндрического сопряжения выполненного по переходной посадке (табл. 1) выполнить следующее:

а) построить схему полей допусков сопрягаемых деталей с указанием предельных отклонений, допусков, предельных размеров, зазоров и натягов;

б) определить вероятность получения зазоров и натягов в сопряжении;

в) перечислить средства измерений, которые можно применить для контроля деталей данного сопряжения с указанием их метрологических характеристик (пределы измерения, цену деления и т. п.);

г) рассчитать гладкие калибры (пробку и скобу) для контроля деталей сопряжения, построить схему полей их допусков и представить эскизы калибров с указанием их исполнительных размеров.

Рекомендуемая литература: [1, с. 109―119, 327―332], [2, с. 351―686], [3, c.12―15, 25―38, 127―141], [5, c. 4―20, 51―56], [6, с. 8―27, 162―168, 198―206], [7], [9]―[12], [14, c. 4―20, 57―68, 80―105].

Таблица 1

| Предпоследняя цифра номера зачетной книжки | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| Номинальный

диаметр, мм |

20 |

35 |

40 |

22 |

100 |

45 |

90 |

200 |

70 |

30 |

| Последняя цифра номера зачетной книжки | 9 | 8 | 7 | 6 | 5 | 4 | 3 | 2 | 1 | 0 |

| Обозначение посадки |

Н7

k6 |

Н6

n7 |

Н7 m6 |

Н8

k7 |

Н7 js6 | Н8m7 |

Н7

n6 |

Н8

js 6 |

Н7m6 |

Н8

k6 |

Задание 2. Построить схемы полей допусков сопряжения шпонки с пазом вала и втулки (табл. 2) с указанием предельных отклонений размеров, зазоров и натягов. Представить эскиз шпоночного сопряжения в сборе с указанием посадок и шероховатости поверхностей.

Перечислить средства измерений, используемые для контроля шпоночных пазов валов и втулок.

Рекомендуемая литература: [1, с. 198―202, 338―340], [2, с. 351―686], [3, c. 172―186], [5, c. 71―74], [6, с. 28―30, 105―161, 198―205], [7], [9]―[12].

Таблица 2

|

Предпоследняя цифра

номера зачетной книжки |

0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| Номинальная ширина шпонки, мм |

20 |

35 |

40 |

22 |

100 |

45 |

90 |

200 |

70 |

30 |

| Поле допуска шпонки | h9 | h9 | h9 | h9 | h9 | h9 | h9 | h9 | h9 | h9 |

| Поле допуска паза вала | H9 | N9 | P9 | H9 | N9 | P9 | H9 | N9 | P9 | P9 |

| Последняя цифра номера зачетной книжки | 9 | 8 | 7 | 6 | 5 | 4 | 3 | 2 | 1 | 0 |

| Поле допуска паза втулки | D10 | Js9 | P9 | Js9 | D10 | P9 | Js9 | D10 | Js9 | P9 |

Задание 3. По характеру и величине нагрузки (табл.3) подобрать посадки для соединения подшипника качения с валом и корпусом.

Построить схему полей допусков с указанием предельных отклонений размеров подшипника, вала и корпуса. Выполнить эскиз соединения, на котором проставить размеры с посадками, а также шероховатость и отклонения формы посадочных поверхностей вала и отверстия корпуса.

Рекомендуемая литература: [1, c. 156―161], [2, с. 351―686], [3, с. 142―152], [5, c. 33, 59―65], [6, с. 42―46, 105―134, 198―207] , [7], [9]―[12], [14, c. 47―56].

Таблица 3

| Эскиз соединения

|

Параметр задания

|

Предпоследняя цифра номера зачетной книжки

|

|||||||||

|

0

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

||

|

|

Номер

подшипника

|

408

|

З05

|

210

|

205

|

310

|

304

|

407

|

207

|

206

|

309

|

| Класс точности подшипника | 6

|

5

|

0

|

5

|

6

|

0

|

6

|

5

|

0

|

5

|

|

| Вращающийся

элемент * |

В

|

КП

|

В

|

КП

|

В

|

КП

|

В

|

КП

|

В

|

КП

|

|

|

Параметры задания

|

Последняя цифра номера зачетной книжки | ||||||||||

| 9 | 8 | 7 | 6 | 5 | 4 | 3 | 2 | 1 | 0 | ||

| Радиальная

нагрузка Р, кН

|

2,0

|

5,5 | 7,0

|

8,3

|

3,0

|

9,4

|

4,8

|

8,6

|

3,4

|

7,4

|

|

| Перегрузка

подшипника, % |

100

|

200

|

100

|

150

|

100

|

200

|

150

|

100

|

200

|

150

|

|

| Диаметр корпуса, Dнар, мм | 200 | 100

|

150

|

90

|

150

|

80

|

180

|

100

|

120

|

170

|

|

| Диаметр отверстия вала dотв, мм | 20

|

15

|

25

|

18

|

30

|

10

|

25

|

20

|

20

|

30

|

|

* В – вал; КП — корпус

Задание 4. Рассчитать предельные размеры наружного, среднего и внутреннего диаметров резьбы болта и гайки резьбового сопряжения (табл. 3). Построить схему полей допусков болта и гайки с указанием предельных отклонений, предельных размеров и зазоров в сопряжении.

Перечислить средства измерений, используемые для контроля наружной и внутренней метрической резьбы.

Таблица 4

|

Предпоследняя цифра номера

зачетной книжки |

0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| Диаметр резьбы | М22 | М15 | М30 | М24 | М40 | М20 | М27 | М18 | М36 | М16 |

| Шаг резьбы, мм | 2 | 1 | Основной | 1 | Основной | 1 | 2 | 2 | Основной | 1,5 |

| Последняя цифра номера зачетной книжки | 0 | 9 | 8 | 7 | 6 | 5 | 4 | 3 | 2 | 1 |

| Посадка |

6Н

6g |

7Н

8g |

6Н

8g |

7Н

6g |

6Н

6g |

7Н

8g |

6Н

8g |

6Н

8g |

7Н

6g |

6Н

6g |

Рекомендуемая литература: [1, с. 164―178], [2, с. 351―686], [3, c. 153-171], [5, c. 68―70], [6, с. 38―41, 198―207], [7], [9]―[13], [14, c. 69―79].

Задание 5. Представить рабочий чертеж зубчатого колеса (по согласованию с преподавателем) в соответствии с ГОСТ 2.404―75 и ГОСТ 2.406―76. На чертеже указать:

а) степени точности по нормам кинематической точности, плавности, пятну контакта, а также величину бокового зазора в сопряжении колес;

б) допуски и предельные отклонения по ГОСТ 1643―81 параметров, которые указаны на чертеже зубчатого колеса;

В тексте работы указать комплексные или дифференцированные средства контроля этих параметров точности зубчатого колеса.

Рекомендуемая литература: [1, c. 179―196, 348―353], [2, с. 351―686], [3, с. 187-216], [5, c. 77―82], [6, с. 47―64, 117―161, 175―205], [7], [8]―[13].

Задание 6. Дать описание одного из элементов сертификации и управления качеством продукции (табл. 5).

Рекомендуемая литература: [1, c. 156―161], [2, с. 687―801], [3, с. 351―372], [7], [8].

Таблица 5

| Вариант | Содержание задания |

| 0 | Сертификация: основные понятия, цели, принципы и объекты сертификации. Схемы сертификации продукции. Сущность и особенности применения схем № 1-3 сертификации продукции. |

| 1 | Сертификация систем качества. Структура и содержание стандарта ГОСТ Р 40.001-95 «Правила по проведению сертификации систем качества в Российской Федерации». |

| 2 | Системы сертификации. Обязательное подтверждение соответствия. Добровольная сертификация. Сущность и особенности применения схем № 4-6 сертификации продукции. |

| 3 | Роль сертификации в повышении качества продукции. Сущность и особенности применения схем № 7-10 сертификации продукции. |

| 4 | Правила и порядок проведения сертификации продукции в РФ. Содержание Постановления Госстандарта РФ от 21.09.94 №15 с соответствующими изменениями. |

| 5 | Субъекты или участники обязательной и добровольной сертификации. Назначение и основное содержание документа ПР 50.3.001-94 «Правила по сертификации. Система сертификации ГОСТ Р. Требования к экспертам и порядок их аккредитации». |

| 6 | Особенности, содержание оценки, проверки и инспекционного контроля сертифицированных услуг. Схемы 1-7 сертификации работ и услуг. |

| 7 | Органы сертификации, испытательные лаборатории и центры сертификации. Содержание ГОСТ Р ИСО / МЭК 65–2000 «Общие требования к органам по сертификации продукции. |

Окончание табл. 5

| Вариант | Содержание задания |

| 8 | Правовое обеспечение сертификации. Нормативная база сертификации. Основное содержание документа «Правила по проведению сертификации в Российской Федерации. Утверждены Постановлением Госстандарта РФ от 10.05.2000 № 26» с изменениями. |

| 9 | Сертификация на международном, региональном и национальном уровнях. Знаки соответствия национальных систем сертификации (ГОСТ, СНГ, ЕС и др.). |

Отзывы

Отзывов пока нет.